在环氧富锌底漆+丙烯酸聚氨酯面漆体系的应用中

文章发布于:2021-09-07 作者:昂威涂料 浏览次数:次

文章发布于:2021-09-07 作者:昂威涂料 浏览次数:次

摘要:考察了静电喷涂粉末涂层的厚度与其耐蚀性的关系。结果表明,仅采用120~140μm的丙烯酸聚氨酯粉末面漆时,涂层的耐盐雾腐蚀能力与按一般防腐要求喷涂的溶剂型涂料体系的性能相当。

当环氧富锌粉末底漆膜厚为40~60μm,总厚度控制在100~180μm时,底+面粉末涂层体系的耐盐雾腐蚀能力与按重防腐要求喷涂的溶剂型涂料体系的性能相当。

前言随着社会的进步和人们环保意识的提高,溶剂型涂料的危害性逐渐深入人心。为保护人类赖以生存的环境,许多国家对溶剂型涂料的限制越来越严格。

粉末静电喷涂涂料以空气为分散介质,不含溶剂,固含量100%,属于环境友好型涂料,其生产、施工、贮存和运输都比传统溶剂型涂料方便、经济和安全,可实现自动化生产,且涂层具有优良的防腐性能和装饰功能。

科技工作者对粉末静电喷涂技术的研究较多,有关粉末涂料充当腻子,控制涂层缺陷的办法,粉末喷涂参数等方面均有报道。

研究表明,粉末静电喷涂涂层的厚度对其耐腐蚀性能与外观有直接影响,但是结合生产实际,在以磷化作为前处理的情况下,有关静电喷涂涂层的厚度与其耐腐蚀性能及外观质量的关系的报道并不多见。

本文选取环氧和丙烯酸聚氨酯静电喷涂粉末与同类型的溶剂型涂料──环氧树脂底漆+丙烯酸聚氨酯面漆。

在经过磷化处理的碳钢上分别进行粉末静电喷涂与溶剂型涂料涂装,对两种涂层体系的性能进行了比较,为静电喷涂涂层体系替代溶剂型涂层体系提供参考。

1.1 材料

环氧富锌粉末:无结块,呈均匀的红色,粒度15μm,密度1.5g/cm3,可室温贮存1年,固化温度(180±5)°C,固化时间10~20min。

丙烯酸聚氨酯粉末:无结块,呈均匀的灰色,粒度15μm,密度1.4g/cm3,可室温贮存1年,固化温度180~200°C,干燥时间20~30min。

环氧树脂底漆:红色,细度15μm,密度1.6g/cm3,黏度19~21s(涂−4杯,后同),最高使用温度180°C;23°C下表干时间≤30min,实干24h,完全固化需7d,可室温贮存18个月。

丙烯酸聚氨酯面漆:灰色,细度15μm,密度1.2g/cm3,黏度19~21s,最高使用温度140°C,23°C下表干≤2h,实干24h,完全固化需7d,可室温贮存18个月。

1.2 试片的制备

基材为100mm×70mm×1mm的碳钢,依次经除油、酸洗和中温磷化的前处理,磷化膜厚约5μm。

1.2.1 粉末涂料体系

喷涂底漆和面漆的操作参数均为:电流15~20μA,喷涂速率约2.5m/min,喷枪与工件距离300mm,压力约350kPa。

固化温度控制在180~200°C为宜,严禁超过220°C或低于140°C;固化时间控制在10~20min之内,严禁超过25min或不足5min。

1.2.2 溶剂型涂料体系

喷涂底漆和面漆的操作参数均为:压力0.3~0.4MPa,2道,90°C干燥40min。

1.3 试验方案

不同的腐蚀环境对涂层的要求不同:采用溶剂型涂料时,在一般腐蚀环境(非化工、湿热地区)中要求底漆厚度不低于40μm,面漆厚度不低于30μm,总厚度不低于70μm。

在重腐蚀环境(化工、湿热、高氯)中,底漆厚度应不低于70μm,面漆厚度不低于40μm,总厚度不低于110μm。

采用粉末静电喷涂时,在一般腐蚀环境中可以单独采用粉末面漆,而在重腐蚀环境中需要采用底面复合涂层体系。

另外,零部件表面在磷化前处理过程中得到粗化,因此要求涂层具有一定的厚度才能完整覆盖磷化层。

由于粉末静电喷涂的特性,涂层过薄或过厚均会对其性能产生不利影响:过薄的涂层遮盖率低,不仅影响其外观质量,使色差增大,光泽降低,产生露底等缺陷,而且严重影响到它的耐蚀性和耐水性;

涂层过厚则表面易产生橘纹、针孔、缩孔等缺陷,不仅降低涂层的附着力,而且会增加涂料用量,相应地增加了生产成本。

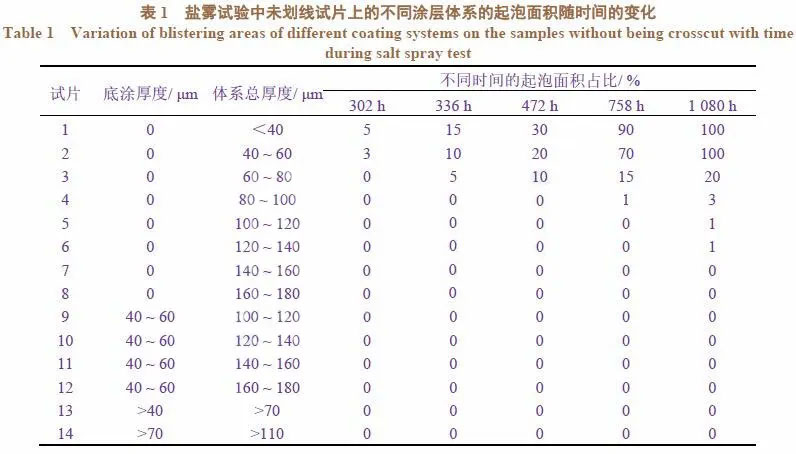

本文制备了如表1所列的14种膜厚的试片(部分按盐雾试验要求划上交叉线)来考察涂层的性能,其中1−8为静电喷涂粉末面漆,9−12为静电喷涂粉末底漆+粉末面漆,13为一般溶剂型防腐涂装,14为溶剂型重防腐涂装。

2.1 涂层外观

本次试验中,当粉末静电涂层的总厚度小于40μm时,其对磷化层的遮蔽不完全,部分露出灰色磷化层,显然这是生产上所不希望的;当涂层总厚度大于40μm后就未发现磷化层有外漏。

但是当总厚度为120~160μm时,涂层的色差较大,光泽较低;增大到160~180μm后,涂层表面平整,没有出现流挂、橘纹等缺陷。

据此,能完全遮蔽磷化层的粉末涂层的总厚度应大于40μm,要获得平整且光泽高的涂层,总厚度则应大于160μm。

2.2 耐蚀性

2.2.1 未划线试片的腐蚀情况

由表1可见,溶剂型涂层试片均未发生起泡。当粉末涂层面漆的厚度小于60μm时,在刚开始考察(302h)时,试片已经有明显的起泡,且扩展非常快,当试验进行到758h时就非常严重。

当粉末涂层面漆的厚度达到60μm以上时,起泡明显减少,且直到试验结束都比较轻微;而粉末涂层面漆的厚度大于80μm或者喷涂了底涂的试片均没有起泡。

在盐雾试验过程中,涂层一旦短时间内起泡,对它的破坏是非常严重的,表明涂层与基体的结合力不好。综合来看,粉末涂层面漆的厚度应达到80μm。

2.2.2 划线试片的腐蚀蔓延程度

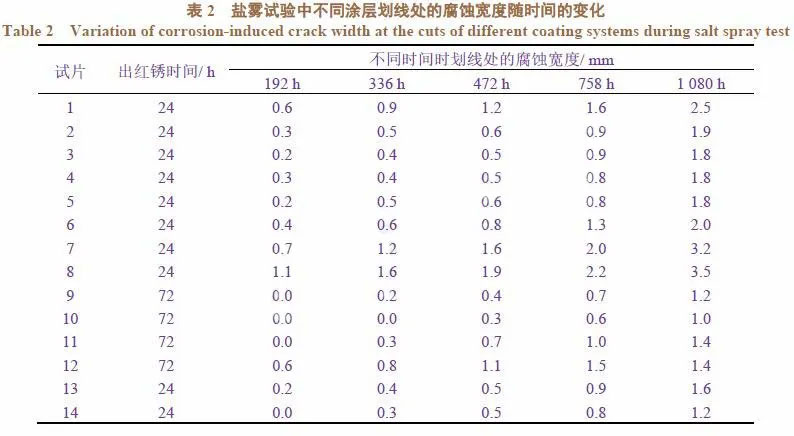

从表2可知,经过24h的盐雾试验,除粉末底漆+粉末面漆涂层的试片没有出锈,其余试片的划线部位均出现红锈。

尤其是粉末涂层面漆厚度大于80μm的试片,虽然起泡并不严重,但是没有粉末底漆涂层作为保护,其耐蚀性仍然有限。

这是由于本试验用的粉末底涂为富锌涂料,含有一定量的电位比铁低的锌粉,这些锌粉与基材之间发生电接触,起到阴极保护作用,使金属基体免受腐蚀。

另外,仅有粉末面漆时,其划线处的腐蚀宽度近似随着其膜厚增加而增大。考虑到起泡行为,单纯使用粉末面漆的话,其厚度控制在120~140μm为宜。

采用粉末底漆+粉末面漆体系时,规律性不是很明显,但划线处的腐蚀宽度均明显减小,维持在1.3mm左右,表明其耐腐蚀性能明显增强。

生产中如果对涂层厚度要求较大且对性能要求比较严格时,可以考虑使用粉末底漆+粉末面漆体系。

溶剂型涂层划线位置的腐蚀程度也比较弱,腐蚀宽度与粉末底层+粉末面层体系相当,但出红锈时间明显更早。

2.3 成本核算

本文不计设备投资,只关注工艺过程与涂装的总成本。

2.3.1 工艺过程

采用粉末静电喷涂与溶剂型涂装的工艺过程相同,都是:除油→酸洗→磷化→喷涂底漆→烘干→喷涂面漆→烘干→冷却。

可见粉末静电喷涂并没有新增加工艺步骤,只是换了涂料的品种而已,如需采用粉末静电喷涂,在原始的溶剂型涂装线上仅仅改造个别工序即可,不会打乱涂装生产的工艺步骤,由此而增加的生产成本并不大。

2.3.2 喷涂成本

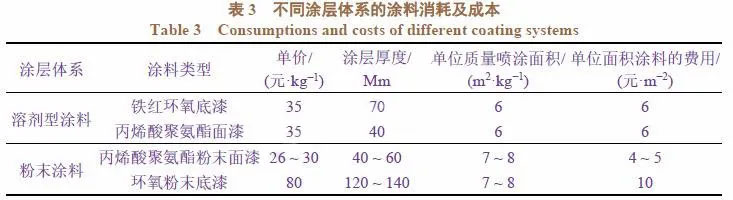

表3列出了在涂层厚度满足技术要求的基础上按理论计算的每平米施工费用。

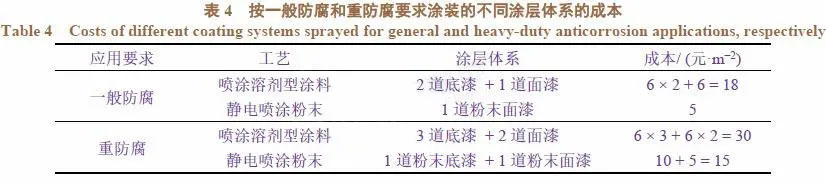

要达到相同的防腐效果,溶剂型涂料与粉末静电喷涂的道数及成本如表4所示。可见采用粉末静电喷涂的生产成本明显少于溶剂型涂料喷涂。

对比粉末静电喷涂涂层与目前工程上常用的溶剂型涂层后发现:

(1)单独使用粉末面漆时,其膜厚控制在120~140μm就可以代替溶剂型底漆+面漆体系应用于一般腐蚀环境中。

(2)使用粉末底漆+面漆复合涂层时,底漆膜厚控制在40~60μm,体系总厚度控制在100~180μm,便可以替代溶剂型底漆+面漆体系而应用在重防腐环境中。若要获得较好的涂层外观,复合涂层总厚度则应大于160μm。

需要指出的是,本文仅仅从工程应用中的腐蚀问题出发,为涂装生产提供一种思路,后期具体的应用问题还需要深入研究